نقش بیبدیل فولاد مبارکه در تحقق پروژه استراتژیک انتقال نفت از گوره به جاسک

معدن۲۴:فولاد مبارکه با تولید تختال ویژه گرید API-X65MS، نقش کلیدی در اجرای پروژه استراتژیک انتقال نفت از گوره به جاسک ایفا کرد و تحریمهای بینالمللی را بیاثر ساخت. این موفقیت نه تنها انحصار صادرات نفت ایران از ترمینال خارک را شکست، بلکه توسعه پایدار اقتصادی و ایجاد فرصتهای شغلی گسترده را به همراه داشت.

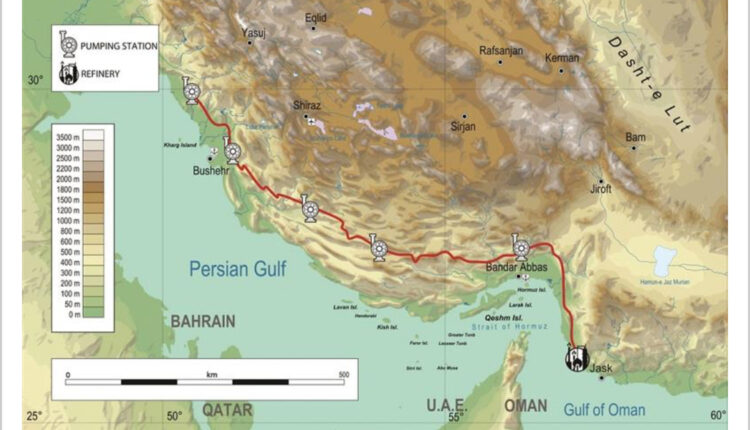

پروژه خط لوله ۱۱۰۰ کیلومتری گوره–جاسک که امکان صادرات نفت ایران از دریای عمان را فراهم میکند، به دلیل تحریمها و پیچیدگی فنی ساخت لوله با گرید ویژه فولاد، با چالشهای جدی مواجه بود. فولاد مبارکه با توانمندی بومی خود، تولید تختال API-X65MS را با کنترل ترک هیدروژنی و خواص مکانیکی مورد نیاز تضمین کرد. این همکاری صنایع مادر ایران، علاوه بر صرفهجویی ارزی ۵۰۰ میلیون یورویی، اشتغال مستقیم و غیرمستقیم برای دهها هزار نفر ایجاد کرد و مقدمات توسعه اقتصادی سواحل مکران را فراهم آورد.

در بحبوحه تحریمهای اقتصادی، ایران توانست بزرگترین خط لوله انتقال نفت خاورمیانه را اجرایی کند؛ گوره به جاسک، خط لولهای ۱۱۰۰ کیلومتری که نفت ایران را از ورای تنگه استراتژیک هرمز به سواحل مکران میرساند و امکان صادرات نفت ایران را در دریای عمان مهیا میکند. به این ترتیب انحصار صادرات نفت ایران از ترمینال صادراتی خارک شکسته میشد و کشور میتوانست از نقطه دومی هم صادرات نفت خود را برنامهریزی کند. همین استراتژیک بودن طرح که در مناسبات جهانی و منطقهای ماهیتا وجوه در هم تنیدهای چون ژئوپولیتیک نفت و انرژی، سیاست بینالملل و توسعه ترانزیت منطقهای را شامل میشد، عاملی بود، که معدود فولادسازیهای جهان که توان فنی و زیرساختی تأمین تختالهای فولادی این پروژه عظیم را داشتند، از همکاری با شرکت ملی نفت ایران سرباز زنند.

طرح عملا از ۱۳۹۵ کلید خورد اما خرید فولاد آن برای ساخت لوله انتقال نفت ماهها پس از این تاریخ به جایی نرسید. تحریمهای ایالاتمتحده آمریکا علیه ایران، که فروش کالاهای مهم و استراتژیک ازجمله این نوع گرید فولادی و مشتقات آن نظیر ورقهای فولادی را به ایران ممنوع کرده بود، باعث شد شرکتهای پوسکو (کره جنوبی)، دیلینگر (آلمان)، آرسلور میتال (لوکزامبورگ)، بائو استیل (چین) و اتکال (هند) عملا جواب رد به درخواست شرکت ملی نفت بدهند. در اواخر سال ۱۳۹۶ شرکت مهندسی و توسعه نفت درصدد بومیسازی این محصول استراتژیک برآمد و نشستهای تخصصی کارشناسان نفت و فولاد مبارکه در تهران و نیز شرکت فولاد مبارکه آغاز شد.

گرید مورد نظر، API-X65MS بود که فولاد مبارکه پیشتر بدون هیچ سفارشی، مشابه آن را (API-X65M) به صورت آزمایشی تولید کرده بود. ولی تفاوتها و پیچیدگیهای این گرید خاص به مراتب بیشتر بود.

بابک شهریاری، رئیس واحد تروپروسس فولاد مبارکه در خصوص پیچیدگیهای پروژه میگوید: «نفتی که قرار است از این خط لوله منتقل شود، حاوی مقداری گاز ترش H2S است که باعث ایجاد ترکهای هیدروژنی در ساختار لوله فولادی میشود و لازم بود تا مقاومت به ترک هیدروژنی در این گرید را به سطح بالایی میرساندیم که پیچیدگیهای فراوانی در پروسه فولادسازی را به همراه داشت و کاهش مقدار ناخالصیها از یکسو و کنترل جدایش انجمادی در پروسه تولید آن بسیار حساس و نیازمند دانش و حتی تجهیزات خاصی بود که کارشناسان فولاد مبارکه با تبحر خاصی بر چالشهای کار چیره شدند و همگنی آلیاژی مورد نظر مطابق با استانداردها را تأمین کردند.» او میافزاید: «با روندی که شرکت نفت به عنوان بستر تحویل گیری خود تعریف می کرد ما یک سری ذوب های آزمایشی را تولید کردیم و این ذوبها به فولاد اکسین خوزستان انتقال پیدا کرد و یک سری ارتقاها دوباره به ما بازخورد داده شد و ما در تولیدات بعدی این موارد را لحاظ کردیم. یکی دو بار این رفت و برگشت انجام شد و بعد تولید انبوه شروع شد و ما توانستیم این محصول را مطابق با استانداردها و خواستههای مشتری به تولید برسانیم.»

مختار بخشیان، معاون بهرهبرداری وقت فولاد مبارکه میگوید: «این گرید خواص مکانیکی بسیار مهمی داشت که فرایندهای خاص خود را میطلبید. مثلا در فرایند ریختهگری نیاز به سیستمی به نام سافتریداکشن داشت که باید حتما کار میکرد تا بتوانیم محصول را تولید کنیم. توضیح آنکه ذوب وقتی وارد فرایند ریختهگری میشود، یک نقطه انجمادی دارد که ذوب آنجا به طور کامل بسته میشود و دقیقا باید از همان نقطه در تولید تختال این گرید کاهشی در حد چند میلیمتر در ضخامت اسلب اتفاق میافتاد و تنظیم کردن این سیستم کار راحتی نبود و تیم فولاد مبارکه با تجربه و دانشی که داشت توانستند که این سیستم را به صورت دستی، تنظیم کنند.»

مختار بخشیان میافزاید: «از طرفی چالش بزرگ این بود که خود شرکت نفت هم هنوز اعتمادی به اینکه فولاد مبارکه بتواند این محصول را تولید کند، نداشت. در نتیجه به خاطر دارم که اصرار داشتند برای تمام فرآیند تولید بازرس بگذارند و متوجه شوند فرآیند ما چطور محصول را تولید میکند، تا درنهایت آن را تایید کنند. خب دلیل اصلی که به سمت فولاد مبارکه آمدند هم این بود که تحریمها به شکلی رقم خورده بود که حتی چین هم حاضر نشد این محصول را به کشور بدهد. اینجا همه عزمشان جزم شد که این کار باید انجام گیرد. پس طی جلسات متعددی که ما با کارشناسان نفت در اصفهان و تهران داشتیم، اعلام کردیم که قادریم بدون هیچ مشکلی، این کار را انجام دهیم. برای شروع کار دیماه سال ۹۷ حدود دو هزار تن از این محصول را زیر نظر تیم نفت و کارشناسانی که اینجا مستقر کردند تولید کردیم. و تستها انجام گرفت و موفقیت آمیز بود و استارت واقعی تولید این محصول از تیر ماه ۱۳۹۸ زده شد و ما تا آبان همان سال ۴۰۰ هزارتن از این محصول را تولید کردیم و تحویل دادیم و مختصری که باقی ماند را هم تا پایان سال تولید کردیم و تحویل اوکسین شد. چون فرآیند این محصول اینطور بود که اسلب را فولاد باید تامین میکرد که البته سختترین قسمت هم بود و بعد اسلب به شرکت اوکسین منتقل و تبدیل به پلیت میشد و از آنجا پلیتها به شرکت لولهسازی اهواز میرفت و تبدیل به لوله میشد و مورد استفاده قرار میگرفت.»

به این ترتیب در این پروژه که تأمین مالی ۱.۸ میلیارد دلاری دارد، از تولیدات شرکت فولاد مبارکه استفاده و به همین دلیل علاوه بر صرفهجویی ارزی ۵۰۰ میلیون یورویی، برای ۱۰ هزار نفر بهصورت مستقیم و ۳۰ هزار نفر بهصورت غیرمستقیم اشتغالزایی شده است.

پروژه ابعادی وسیع دارد. خط لوله نفت خام به طول حدود ۱۱۰۰ کیلومتر از روستای گوره در استان بوشهر منشاء می گیرد و به استان فارس، هرمزگان و منطقه غربی جزیره جاسک می رسد و در پایانه نفتی جدید در ساحل مکران در امتداد دریای عمان خاتمه می یابد. سایت پایانه نفتی، بخشی از یک زمین ساحلی به مساحت ۵۰۰۰ هکتار است که تقریباً در ۶۵ کیلومتری غرب شهر جاسک و در نزدیکی کوه مبارک واقع شده است. در این محدوده قرار است پروژه های ویژه نفت، گاز، پالایش و پتروشیمی ساخته و به بهرهبرداری برسد.

یکی از مزایای راهبردی انتقال نفت از گوره به جاسک کاهش ریسک فروش نفت ناشی از موقعیت جغرافیایی خلیجفارس و تنگه هرمز است که با اجرای این پروژه استمرار صادرات نفت خام تضمین میشود و با متنوعسازی پایانههای صادراتی ریسک صادرات نفت کشور نیز کاهش خواهد یافت.

همچنین دسترسی به آبهای آزاد نیز بیشتر شده و قدرت چانهزنی ایران در معادلات نفتی دنیا و محافل سیاسی و بینالمللی افزایش مییابد. هدف اصلی از انتقال نفت به سواحل مکران میتواند توسعه آن منطقه باشد که با توجه به زیرساختهای موجود و دسترسی به آبهای آزاد، ایجاد یک قطب نفتی جدید و توسعه اقتصادی کشور در آن منطقه دارای اهمیت فراوانی خواهد بود.

همکاری حوزه نفت و فولاد که صنایع مادر و با سابقه در کشور هستند، موفقیت چشمگیری را رقم زد. علی کلاکی، رئیس بازرسی و حفاظت فنی شرکت مهندسی و توسعه نفت، درباره کیفیت محصولات فولاد مبارکه اظهار کرد: کیفیت محصولات استفادهشده شرکت فولاد مبارکه در پروژه استراتژیک انتقال نفت خام از گوره به جاسک، اگر از کیفیت محصولات اروپایی و چینی بالاتر نباشد، پایینتر نیست و همتراز استانداردهای جهانی شمرده میشود. وی با بیان اینکه تولید این محصول راهبردی توسط فولاد مبارکه وابستگی ایجادشده در این حوزه به کشورهای خارجی را برطرف کرد، گفت: اگر فولاد مبارکه قادر به تولید این محصول نبود، عملا امکان اجرای این پروژه وجود نداشت. بنابراین تولید این محصول توسط فولاد مبارکه برای ما بسیار حائز اهمیت است. اکنون اعتمادبهنفسی که در مجموعه فولاد مبارکه ایجاد شده میتواند کشور را ازنظر محصولات فولادی اینچنینی در وضعیت مناسبی قرار دهد.

غلامرضا سلیمی، مدیر وقت ناحیه فولادسازی و ریختهگری مداوم شرکت فولاد مبارکه با اشاره به اهمیت بسیار زیاد پروژه انتقال نفت گوره به جاسک برای کشور میگوید: اگر فولاد مبارکه نبود، امکان اجرای این پروژه مهم و استراتژیک بهدلیل تحریمها وجود نداشت؛ بنابراین این شرکت آغازگر اجرای این پروژه ملی و استراتژیک بود و با تولید ۴۳۰ هزار تن تختال ویژه برای پروژه ملی انتقال نفت خام از گوره به جاسک، اکنون این فناوری در ایران نیز به وجود آمده که میتواند نتایج پر اهمیتی برای صنعت کشور به دنبال داشته باشد.

تختالهای فولاد مبارکه در شرکت اکسین به پلیت بدل شد و در پلیتها در شرکتهای لولهسازی اهواز، صفا و ماهشهر به لوله تبدیل شد و نهایتا خط انتقال در فاز نخست با انتقال ۳۰۰ هزار بشکه نفت در ۳۱ تیرماه ۱۴۰۰ به طور موقت راهاندازی شد، هر چند تا گشایش کامل پروژه که شامل پنج ایستگاه پمپاژ، دو ایستگاه عملیاتی بین راهی، یک ایستگاه پایانه انتهایی، ۲۰ مخزن ذخیرهسازی، ۱۱ پست برق و ۳۰۰ کیلومتر خط انتقال برق هنوز نواقصی وجود دارد.

شرکت مهندسی نفت ایران پیشتر اعلام کرده است که بهواسطه این پروژه ۲۵۰ سازنده داخلی فعال شدند و بسیاری از تجهیزات این پروژه، برای نخستین بار تولید شده است. تولید لوله با قابلیت ضدخوردگی (سرویس ترش) اتفاقی مهم در تاریخ صنعت فولاد و نفت ایران بود، چراکه امروز و پس از این طرح ایران نهتنها واردکننده این محصول نیست، بلکه مقدمات صادرات آن نیز فراهم شده است.

شماری از کارگاهها و سازندگان خرد این پروژه، پیش از عملیاتی شدن طرح در رکود اقتصادی و تنگناهای مالی قرار داشتند اما توان و تخصص فولاد مبارکه در تولید تختال گرید API-X65MS توانست آنها را از بحران خارج کند، مهمتر اما روح خودباوری است که این پروژه تمام ایرانی توانسته است به صنعت ایران هدیه کند.

مجری: شرکت ملی مهندسی و ساختمان نفت ایران؛ شرکت ملی نفت ایران

مالک: شرکت مهندسی و توسعه نفت (PEDEC)

شرکت مادر: وزارت نفت ایران (از طریق شرکت ملی نفت ایران)

ظرفیت: ۱ میلیون بشکه در روز

طول: ۱۱۰۰ کیلومتر

قطر: ۴۲ اینچ

وضعیت: در حال اجرا

سال شروع: ۲۰۲۱

هزینه پروژه: ۱.۸-۲ میلیارد دلار

پروژه های مرتبط: پایانه نفتی گوره، پایانه بندر جاسک