ایران دوازدهمین تولیدکننده فولاد جهان تا سال ۱۴۰۰

روند افزایش تولید فولاد خام ایران در سالهای اخیر به علت افزایش ظرفیتهای تولیدی بود. در سالهای گذشته تاکنون درصد ضریب بهره برداری از ظرفیتهای نصب شده تولید فولاد خام ایران متاسفانه کمتر از میانگین جهانی که در سال ۲۰۱۶ حدود ۷۶ درصد بود است.

جدول ۱٫ میزان تولید فولاد خام در ۱۵ کشور عمده تولید کننده از سال ۲۰۱۳ تا شش ماهه نخست ۲۰۱۷ میلادی [۱،۲]

| رتبه کشور های تولید کننده فولاد خام | کشور های تولید کننده فولاد خام | تولید ۲۰۱۳

(میلیون تن) |

تولید ۲۰۱۴

(میلیون تن) |

تولید ۲۰۱۵ (میلیون تن) | تولید ۲۰۱۶ (میلیون تن) | تولید شش ماهه نخست ۲۰۱۷ (میلیون تن) | درصد تغییرات تولید شش ماهه ۲۰۱۷ به مدت مشابه ۲۰۱۶ |

| ۱ | چین | ۸۲۲ | ۸۲۲/۷ | ۸۰۳/۵ | ۸۰۶ | ۴۱۹۷۴۵ | ۴/۴ |

| ۲ | ژاپن | ۱۱۰/۶ | ۱۱۰/۷ | ۱۰۵/۳ | ۱۰۴/۸ | ۵۲۳۰۵ | ۰/۵ |

| ۳ | هند | ۸۲ | ۸۷/۳ | ۹۰ | ۹۵/۵ | ۴۹۴۸۲ | ۵/۳ |

| ۴ | امریکا | ۸۶/۹ | ۸۸/۳ | ۷۹/۸ | ۷۸/۶ | ۴۰۵۹۱ | ۱/۳ |

| ۵ | روسیه | ۶۸/۱ | ۷۱/۵ | ۷۱ | ۷۰/۵ | ۳۵۳۴۰ | ۰/۸ |

| ۶ | کره جنوبی | ۶۶/۱ | ۷۱ | ۶۹ | ۶۸/۵ | ۳۴۶۹۹ | ۳/۷ |

| ۷ | آلمان | ۴۲/۶ | ۴۲/۹ | ۴۳ | ۴۲/۴ | ۲۲۲۲۳ | ۱/۷ |

| ۸ | ترکیه | ۳۴/۷ | ۳۴/۰ | ۳۱/۴ | ۳۳ | ۱۸۲۱۵ | ۱۱/۴ |

| ۹ | برزیل | ۳۴/۲ | ۳۳/۹ | ۳۳/۳ | ۳۰/۶ | ۱۶۷۲۳ | ۱۲/۴ |

| ۱۰ | ایتالیا | ۲۴ | ۲۴/۳ | ۲۲/۳ | ۲۳/۵ | ۱۲۳۵۸ | ۱/۷ |

| ۱۱ | تایوان | ۲۲/۳ | ۲۳/۷ | ۲۱/۶ | ۲۱/۵ | ۱۱۵۹۸ | ۷/۷ |

| ۱۲ | اوکراین | ۳۲/۸ | ۲۷/۲ | ۲۲/۷ | ۲۴/۲ | ۱۰۵۰۴ | ۱۵/۴- |

| ۱۳ | مکزیک | ۱۸/۲۵ | ۱۹/۱ | ۱۸/۳ | ۱۸/۸ | ۱۰۰۳۵ | ۱۱/۲ |

| ۱۴ | ایران | ۱۵/۴ | ۱۶/۳ | ۱۶/۲ | ۱۷/۹ | ۹۹۴۷ | ۱۳/۷ |

| ۱۵ | فرانسه | ۱۵/۷ | ۱۶/۱ | ۱۴/۹ | ۱۴/۵ | ۷۹۱۷ | ۹/۶ |

| – | دنیا | ۱۶۴۲ | ۱۶۷۰ | ۱۶۲۲ | ۱۶۲۶ | ۸۳۶۰۲۶ | ۴/۴ |

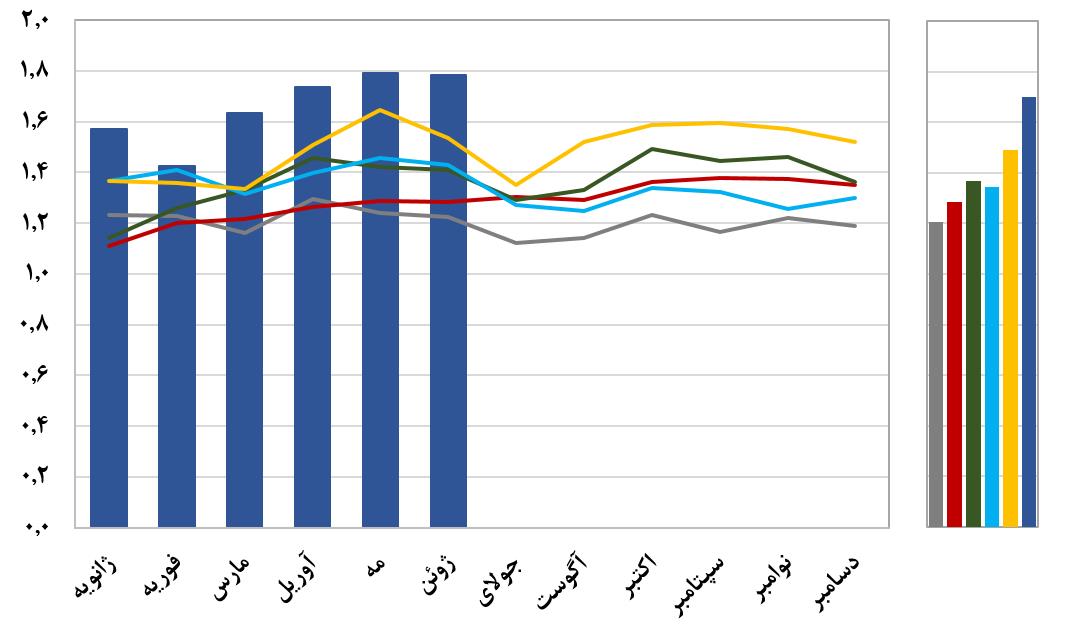

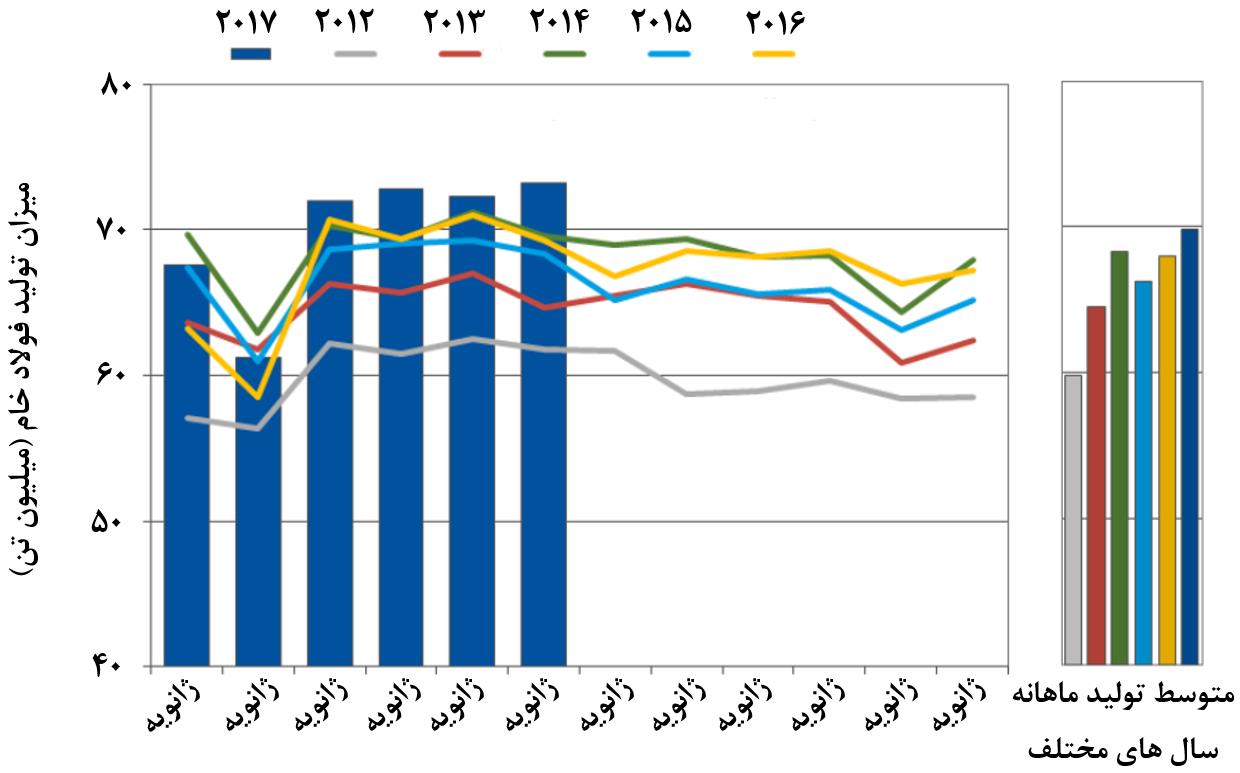

شکل ۱ روند تولید ماهانه فولاد خام ایران از سال ۲۰۱۲ تا پایان سال ۲۰۱۶ و شش ماهه اول سال ۲۰۱۷ همراه با میانگین تولید سالهای ۲۰۱۲ تا ۲۰۱۶ را نشان می دهد. همانگونه که در شکل ۱ مشاهده می شود، در سالهای مختلف تولید فولاد خام ایران معمولا به علت پیک مصرف گاز در زمستان و پیک مصرف برق در تابستان ظاهراً برای جلوگیری از قطع گاز و برق خانگی به دستور دولت میزان ارایه گاز و برق بخش صنعت منجمله صنایع تولید فولاد ایران که انرژی بر می باشد کاهش داده شده اند.

امید است با افزایش بهره برداری از ذخایر گاز طبیعی ایران زمستان ۲۰۱۷ صنایع تولید فولاد ایران با کمبود عرضه گاز مواجه نشوند.

شکل ۱٫ روند ماهانه تولید فولاد ایران از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی [۱]

ظرفیت تولید فولاد خام ایران در سال ۱۳۹۲ حدود۲۲/۵ میلیون تن بود که در سال ۱۳۹۵ به حدود۲۹/۸میلیون تن افزایش یافته است. میزان تولید فولاد خام ایران در سال ۱۳۹۲ حدود ۱۶/۱ و در سال ۱۳۹۵ حدود ۱۸/۵ میلیون تن برآورد شده است.

ظرفیت تولید کنسانتره سنگ آهن ایران در سال ۱۳۹۲ حدود ۲۸/۹ میلیون تن و تولید کنسانتره ۲۴/۱ میلیون تن بوده است. ظرفیت تولید کنسانتره در سال ۱۳۹۵ حدود ۴۴/۴ و تولید کنسانتره حدود ۳۱/۴ میلیون تن شده است. ضریب بهره وری تولید کنسانتره سنگ آهن در بازه زمانی مذکور به میزان ۱۲/۷ درصد کاهش یافته و به ۷۰/۷ درصد در سال ۱۳۹۵ رسیده است. کاهش ضریب بهره وری در بخش هایی از زنجیره تولید فولاد در بازه زمانی یاد شده (سالهای۱۳۹۲-۱۳۹۵)، به علت راه اندازی واحد های تولیدی جدید التأسیس در این بخش ها است.

ظرفیت تولید گندله اکسید آهن ایران در سال ۱۳۹۲ حدود ۲۲میلیون تن و تولید آن ۲۱ میلیون تن بود که این مقادیر در سال ۱۳۹۵ به ترتیب به ۲۵/۶ و ۳۲ میلیون تن افزایش یافته است. در این بازه زمانی ضریب بهره وری از ۹۵/۵به ۸۰درصد کاهش یافته است.

ظرفیت تولید آهن اسفنجی ایران در سال ۱۳۹۲ حدود ۱۹/۶۵ و تولید آهن اسفنجی در همین سال ۱۵/۶ میلیون تن بوده است (ضریب بهره وری ۷۹/۴درصد). همچنین ظرفیت تولید آهن اسفنجی ایران در سال ۱۳۹۵ حدود ۲۴/۵ و تولید آهن اسفنجی در همین سال ۱۷/۳ میلیون تن بوده است (ضریب بهره وری ۷۰/۶ درصد).

علت کاهش ضریب بهره وری تولید آهن اسفنجی در سال ۱۳۹۵ راه اندازی واحدهای جدید بود. کل ظرفیت جهانی تولید آهن اسفنجی در سال ۱۳۹۵ حدود ۹۴ میلیون تن، پیش بینی می شود که تا سه سال آینده ظرفیت جهانی آهن اسفنجی حدود ۱۵ میلیون تن افزایش یابد.

در سال ۱۳۹۵ ظرفیت تولید آهن اسفنجی گروه مجتمع فولاد مبارکه ۱۱/۳میلیون تن و میزان تولید حدود ۸/۹ میلیون تن بوده است ( ضریب بهره وری حدود ۷۹درصد). فولاد خوزستان در سال ۱۳۹۵ حدود ۳/۷ میلیون تن آهن اسفنجی تولید کرده است.تولید آهن اسفنجی ونزوئلا در سال ۲۰۰۵ حدود ۸/۵ میلیون تن بود این کشور به علت مشکلات سیاسی، اقتصادی، اجتماعی و …. در سال ۲۰۱۶ توانست فقط حدود ۱/۶ میلیون تن آهن اسفنجی تولید کنند.

شرکت آرسلورمیتال که بزرگترین تولید کننده فولاد دنیا در سالهای اخیر بود در سال ۲۰۱۶ جمعاً در کشورهای مختلف حدود ۹۵/۵ میلیون تن فولاد خام تولید کرده است. کارخانه تولید فولاد هامبورگ که تنها واحد تولید کننده آهن اسفنجی در اروپا است یکی از واحدهای زیر مجموعه این شرکت است. شرکت آرسلورمیتال ۱۳ واحد تولید آهن اسفنجی در سطح جهان را اداره کند کل ظرفیت این واحدها ۹/۵میلیون تن در سال ۲۰۱۶ بود و مجموعه تولید آهن اسفنجی این واحدها در همین سال حدود ۶ میلیون تن بوده است.

پیش بینی می شود که در سال های آینده حدود ۹ میلیون تن به ظرفیت فعلی تولید آهن اسفنجی ایران افزوده خواهد شد.

در سال ۲۰۱۶ حدود ۹/۷ میلیون تن آهن اسفنجی تولیدی دنیا بصورت داغ و با حرارتی بین ۶۰۰ تا ۷۰۰ درجه سانتی گراد در کوره های قوس الکتریکی کشورهای مختلف ذوب و به فولاد خام تبدیل شده اند. استفاده از شارژ داغ آهن اسفنجی درکوره های قوس الکتریکی سبب صرفه جویی حدود۱۲۰ تا ۱۴۰ کیلووات ساعت انرژی الکتریکی به ازای تولید یک تن فولاد خام می شود. همچنین مصرف الکترود کاهش یافته، زمان ذوب تا ذوب نیز حداکثر حدود۳۰ درصد کاهش خواهد یافت.

ظرفیت تولید آهن اسفنجی هند که براساس استفاده از انرژی گاز در سال ۲۰۱۶ در دست بهره برداری بودند حدود ۱۳ میلیون تن بوده است. مجتمع فولاد مبارکه به تنهایی حدود ۵۰ درصد فولاد خام ایران را در سال ۲۰۱۶ تولید کرده است.

سرانه مصرف حاملهای انرژی معادل نفت کشورهای چین (۲/۲۲) ، ترکیه (۱/۳۷) ، پاکستان (۰/۴۳۰) ، هندوستان (۰/۵۵) ، انگلستان (۲/۸۹۰) ایران (۲/۵)، . . . و میانگین دنیا (۱/۷۹) تن در همین سال بود.

زیادی شدت مصرف انرژی در ایران نسبت به سایر کشورهای دنیا عمدتاً به علت این که ضوابط و قوانین مدون ممیزی انرژی مانند آنچه که ژاپن از دهه ۱۹۷۰ و یا آلمان از ۱۹۸۰ و …. تصویب و با موفقیت اجرا کرده اند در ایران متاسفانه قانون ممیزی انرژی هنوز وجود ندارد، تلفات انرژی الکتریکی و آب و …. از تولید تا مصرف که در ایران چند برابر سایر کشورها می باشد را می توان با تصویب قانون ممیزی انرژی و با نظارت فنی درست بتدریج کاهش داد.

پیش بینی تولید فولاد خام ایران و دنیا در سال ۲۰۱۷

تولید فولاد خام دنیا در هفت ماه اول سال ۲۰۱۷ حدود ۹۸۰ و تولید فولاد خام ایران در همین مدت حدود ۱۱/۵ میلیون تن بود. پیش بینی می شود تولید فولاد خام دنیا در سال ۲۰۱۷ نسبت به سال ۲۰۱۶ حدود ۴/۵ درصد رشد داشته باشد و بیشتر از تولید سال ۲۰۱۶ یعنی حدود۱۶۹۰ میلیون تن خواهد شد. حداکثر تولید جهانی فولاد خام دنیا تا پیش از سال ۲۰۱۷ حدود ۱۶۷۰ میلیون تن در سال ۲۰۱۴ بوده است.

تولید فولاد خام دنیا در سالهای ۲۰۱۵ و ۲۰۱۶ کمتر از تولید سال ۲۰۱۴ بوده است.

روند تغییرات تولید فولاد خام ایران و ۱۴ کشور عمده تولید کننده فولاد خام دنیا در جدول شماره (۱) آورده شده است.

اعداد و ارقام مندرج در این جدول گویای این است که درصد رشد کمی تولید فولاد خام ایران در هشت ماهه اول سال ۲۰۱۷ بیشتر از سایر تولید کنندگان عمده فولاد خام دنیا است.

همانطوریکه در دو سال قبل پیش بینی کرده بودیم در سال ۲۰۱۷ احتمالاً رتبه جهانی تولید فولاد خام ایران از ۱۴ به ۱۳ صعود خواهد کرد. همچنین پیش بینی میشود که در سال ۱۴۰۰ رتبه جهانی تولید فولاد خام ایران از۱۳ به ۱۲ صعود کند.

متاسفانه صنایع انرژی بر مانند صنایع تولید فولاد، آلومینیوم، مس و. . . که انرژی مصرفی آنها به ازای تن تولید در ایران بیشتر از میانگین انرژی مصرفی در دنیا برای موارد فوق به ازای تن تولید می باشد.

امید است مجلس محترم هرچه زودتر در ارتباط با ممیزی انرژی قانونی جامع تصویب و سازمان اجرا کننده ممیزی انرژی مشابه دیوان محاسبات تحت نظر مجلس، هر ساله نسبت به اجرای کاهش تدریجی زیادی انرژی مصرفی به ازای تن تولید فولاد، آلومنیوم، مس و . . . همچنین کاهش ضایعات حاملهای انرژی مصرفی از قبیل انرژی الکتریکی، آب و …. که از مبادی تولید تا نقاط مصرف شوربختانه در ایران اتلاف حاملهای انرژی بیشتر از میانگین دنیا می باشد با تصویب و اجرای قانون ممیزی انرژی بتدریج کاهش یافته و از اتلاف حاملهای های انرژی جلوگیری گردد.

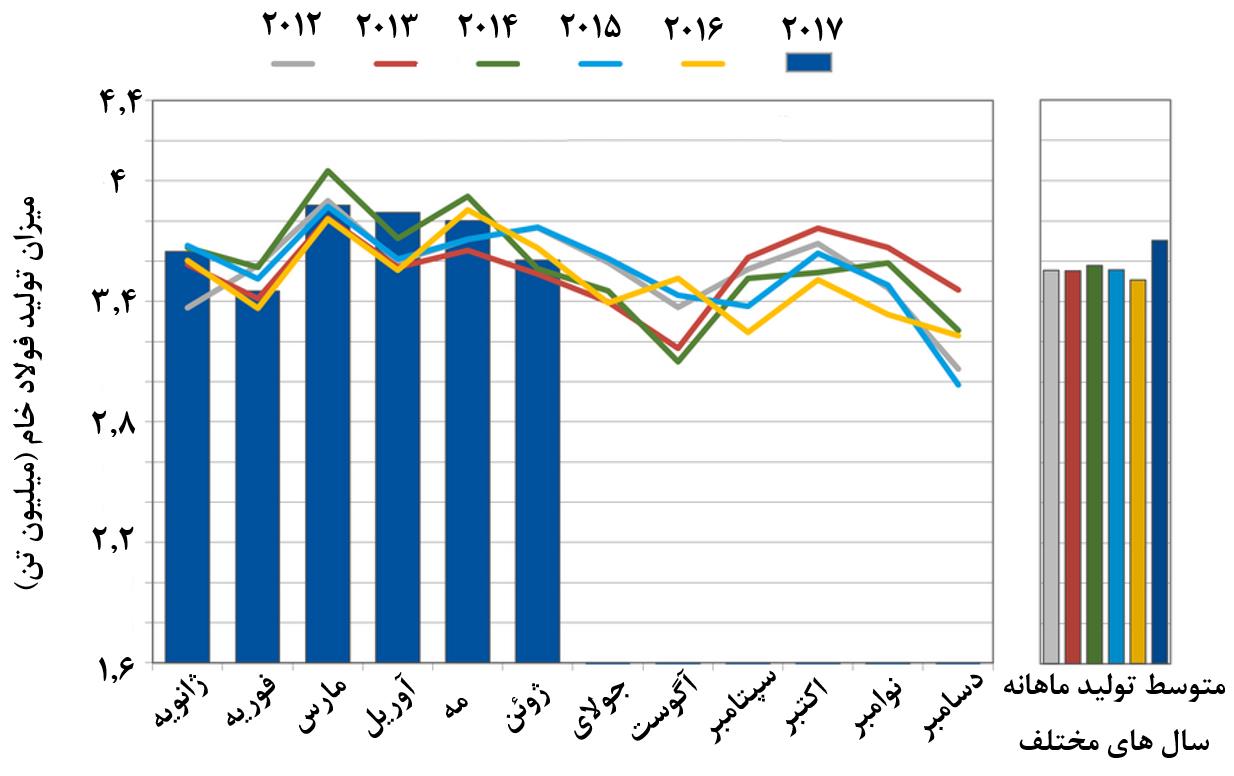

شکل شماره (۲) روند ماهانه تولید فولاد خام آلمان از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی را همراه با متوسط تولید ماهانه سالهای مختلف نشان می دهد.

شکل ۲ . روند ماهانه تولید فولاد آلمان از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی [۳].

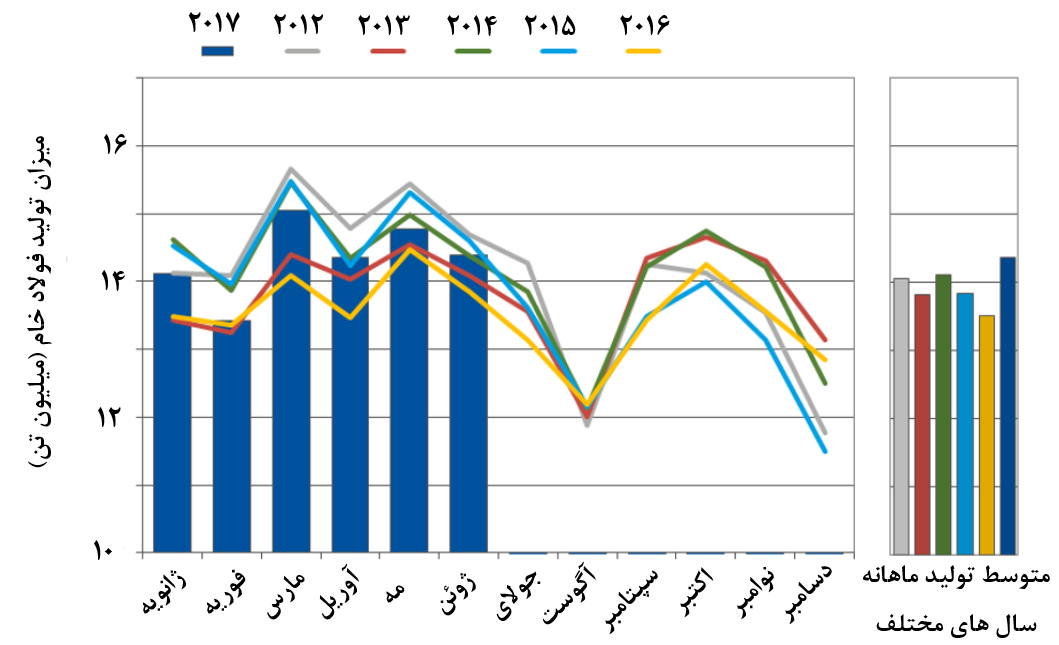

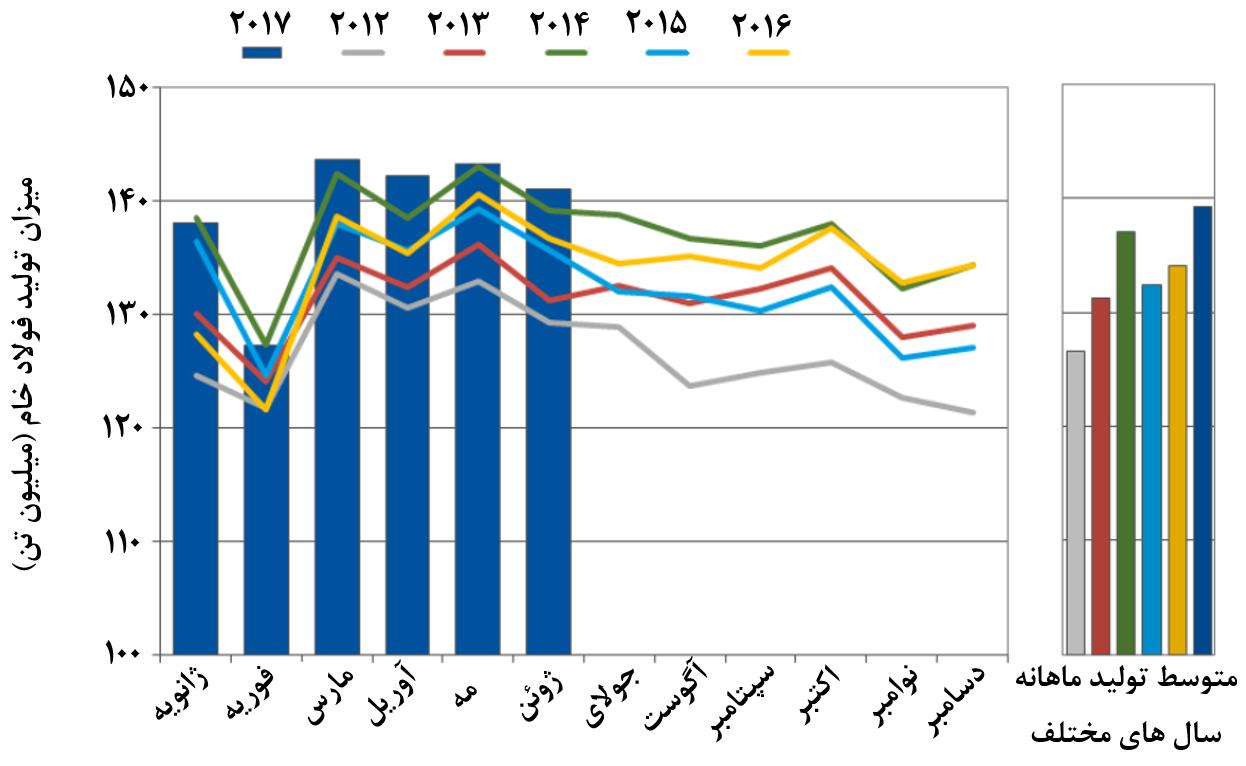

شکل شماره (۳) روند ماهانه تولید فولاد خام اتحادیه اروپا از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی را همراه با متوسط تولید ماهانه سالهای مختلف نشان می دهد.

شکل ۳ . روند ماهانه تولید فولاد اتحادیه اروپا از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی [۳].

شکل شماره (۴) روند ماهانه تولید فولاد خام چین از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی را همراه با متوسط تولید ماهانه سالهای مختلف نشان می دهد.

شکل ۴ . روند ماهانه تولید فولاد چین از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی [۳].

شکل شماره (۲) روند ماهانه تولید فولاد خام دنیا از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی را همراه با متوسط تولید ماهانه سالهای مختلف نشان می دهد.

شکل ۵ . روند ماهانه تولید فولاد دنیا از سال ۲۰۱۲ تا پایان شش ماهه اول سال ۲۰۱۷ میلادی [۳].

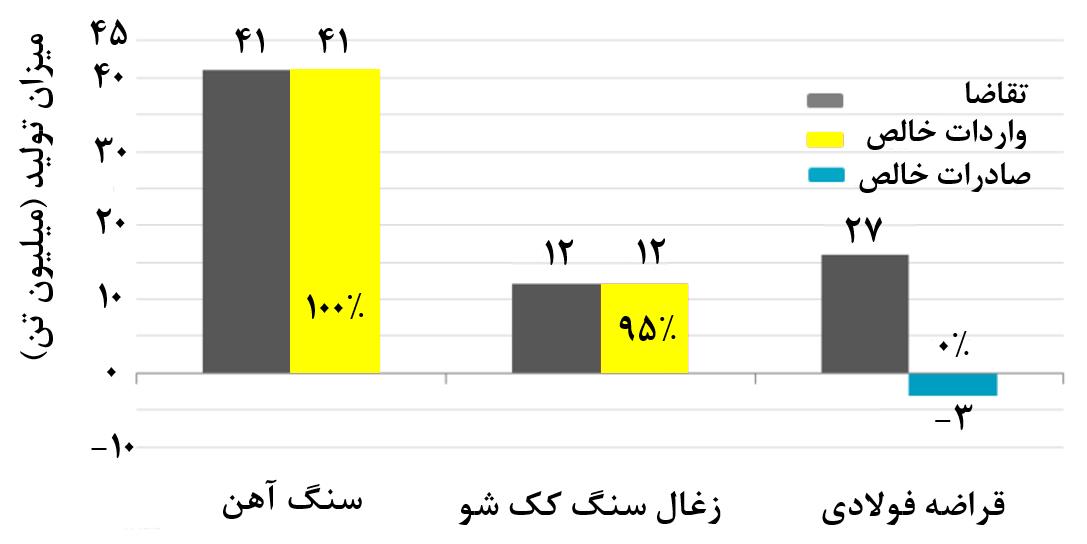

کشور آلمان از نظر منابع خدادادی بر طبق شکل (۶) مزیت کمتری برای تولید فولاد نسبت به ایران دارد.

شکل ۶ . وابستگی صنایع تولید فولاد آلمان به واردات مواد اولیه و انرژی زا بر حسب میلیون تن و درصد در سال ۲۰۱۶ [۴].

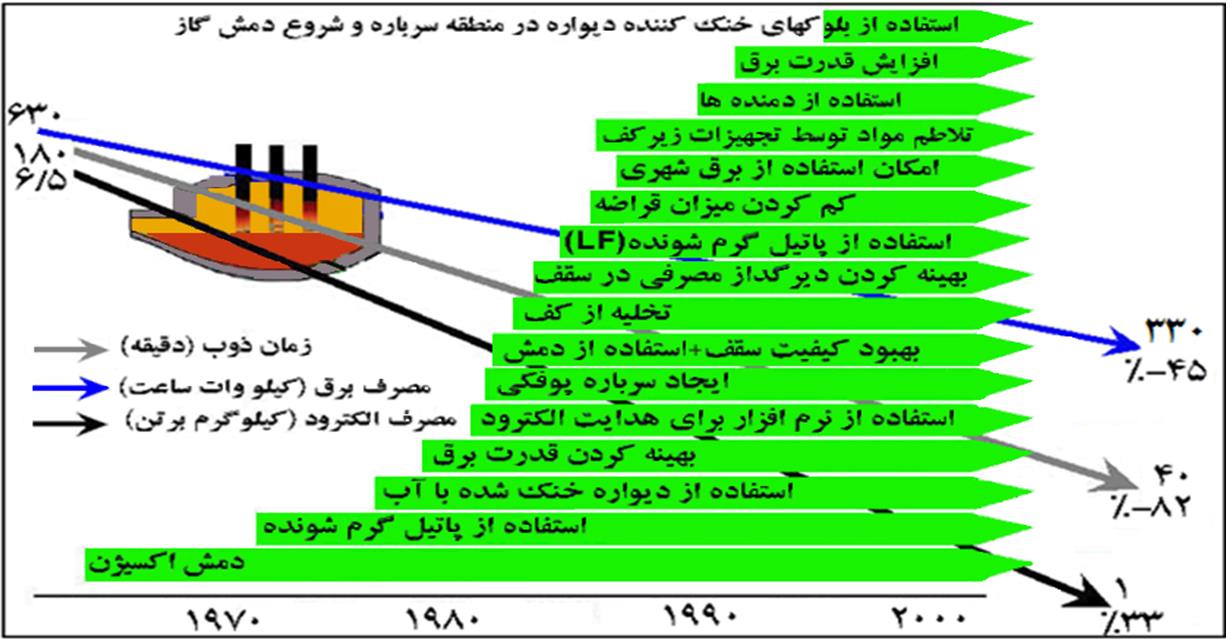

صنایع تولید فولاد ایران خوشبختانه در سال ۲۰۱۶ از نظر تامین مواد اولیه معدنی و حاملهای انرژی به کشورهای خارجی وابستگی نداشته است وابستگی صنایع تولید فولاد ایران بر خلاف صنایع تولید فولاد آلمان از نظر تامین یدکی تجهیزات پیچیده فنی، تامین الکترود گرافیتی کوره های قوس الکتریکی و …. به کشورهای خارجی وابستگی شدیدی دارد از اواخر سال ۲۰۱۶ تاکنون بعلت اینکه حدود ۴۰ درصد تولیدات اولیه برای تولید الکترودهای مصرفی کوره های قوس الکتریکی دنیا موقتاً از مدار تولید خارج گردید لذا قیمت هرکیلوگرم الکترودهای گرافیکی مصرفی کوره های قوس الکتریکی باقطر۵۰۰ میلیمتر و بیشتر که عمده مصرف کوره های قوس الکتریکی تولید فولاد ایران را تشکیل می دهند، از حدود کیلوگرمی ۱۸۰۰۰ تومان به حدود ۹۰۰۰۰ تومان یعنی ۵ برابر افزایش یافته است. امید است افزایش قیمت الکترودهای گرافیتی انگیزه بیشتری برای کاهش مصرف فعلی الکترود به ازای تن تولید فولاد در ایران که بیشتر از ۲ برابر میانگین نرم جهانی آن می باشد با تحقیقات کاربردی، کاهش یافته و به میزان مصرف نرم جهانی به ازای تن تولید نزدیک شود.

شکل ۷ . تغییرات مصرف الکترود، مصرف برق و زمان ذوب همراه با روند تکامل نسبی تکنولوژی کوره های قوس الکتریکی از سال ۱۹۸۵ تا ۲۰۰۸ [۵].

با توجه به سرمایه گذاری های در دست انجام برای گسترش تولید فولاد ایران و با امید به کاهش مصرف الکترود به ازای تولید یک تن فولاد همچنین کاهش مصرف حاملهای انرژی به ازای تن تولید فولاد در ایران پیش بینی می شود که حدود ۴۰ هزار تن الکترود گرافیتی در سال ۲۰۱۶ مصرف شده باشد. در سال ۱۴۰۴ حدود ۴۰ هزار تن دیگر الکترود گرافیتی برای صنایع تولید فولاد ایران به مصرف کنونی اضافه خواهد شد.

افزایش شدید قیمت جهانی الکترودهای گرافیتی که موقتی می باشد سبب گردیده است که پروژه های زیادی برای تولید الکترودهای گرافیتی در ایران در دست بررسی قرار گیرند.

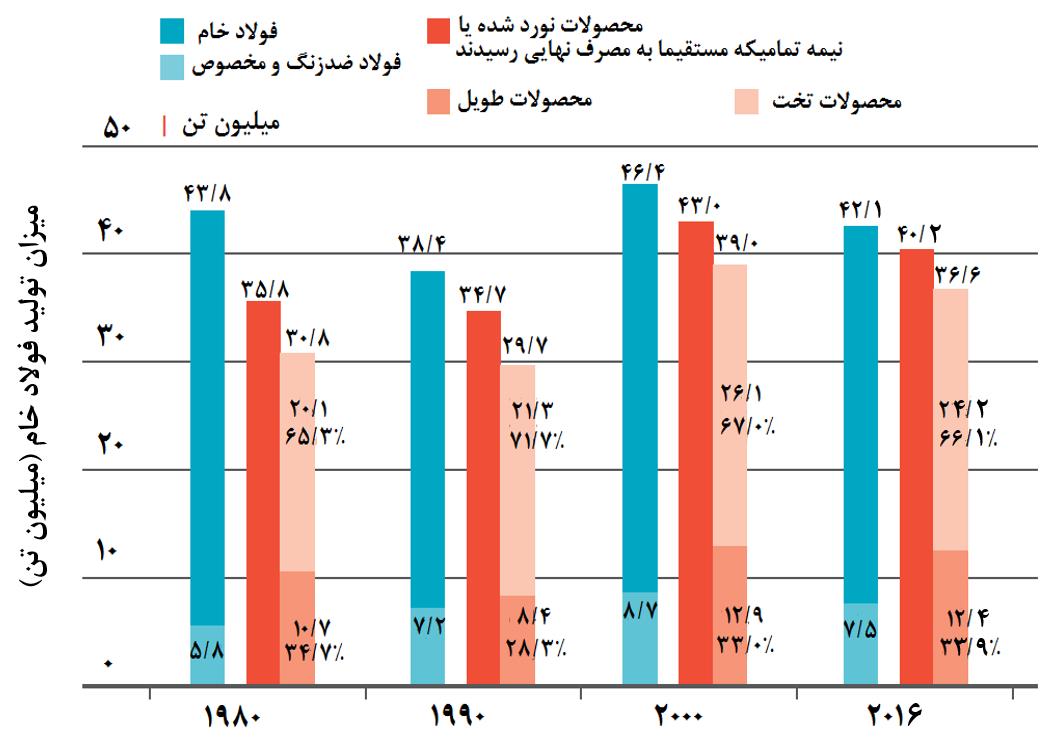

شکل ۸ . روند تغییرات تولید فولاد خام ، محصولات نورد شده، طویل، تخت، نیمه تمام و فولاد زنگ نزن و بخصوص آلمان در سال ۱۹۸۰ تا ۲۰۱۶ [۳،۴].

کشورهای پیشرفته صنعتی دنیا مانند آلمان از ۱۰۰ سال قبل تحقیقات کاربردی زیادی جهت افزایش راندمان تولید، افزایش ضریب بهره برداری، کاهش میزان مصرف انرژی به ازای تن تولید، کاهش مصرف الکترود به ازای تن تولید و . . . انجام داده و می دهند[۵].

در شکل شماره (۸) روند تغییرات تولید فولاد خام، محصولات نورد شده طویل، تخت، نیمه تمام و فولاد زنگ نزن و مخصوص آلمان در سال ۱۹۸۰ تا ۲۰۱۶ را نشان می دهد.

در سال ۱۹۸۰ حدود ۴۳/۸ میلیون تن فولاد خام به حدود ۳۵/۸ میلیون تن محصولات فولادی در آلمان تبدیل شده است. به عبارت دیگر ضایعات تبدیل فولاد خام به محصولات فولادی در سال ۱۹۸۰ حدود ۱۸/۳درصد بوده است. در سال ۱۹۹۰ حدود ۹/۶ درصد، در سال ۲۰۰۰ حدود ۷/۳ درصد و در نهایت در سال ۲۰۱۶ به ۴/۵ درصد رسیده است. روند تغییرات ضایعات تولید فولاد آلمان در بازه زمانی فوق را شکلهای (۸و ۹) نشان می دهند که

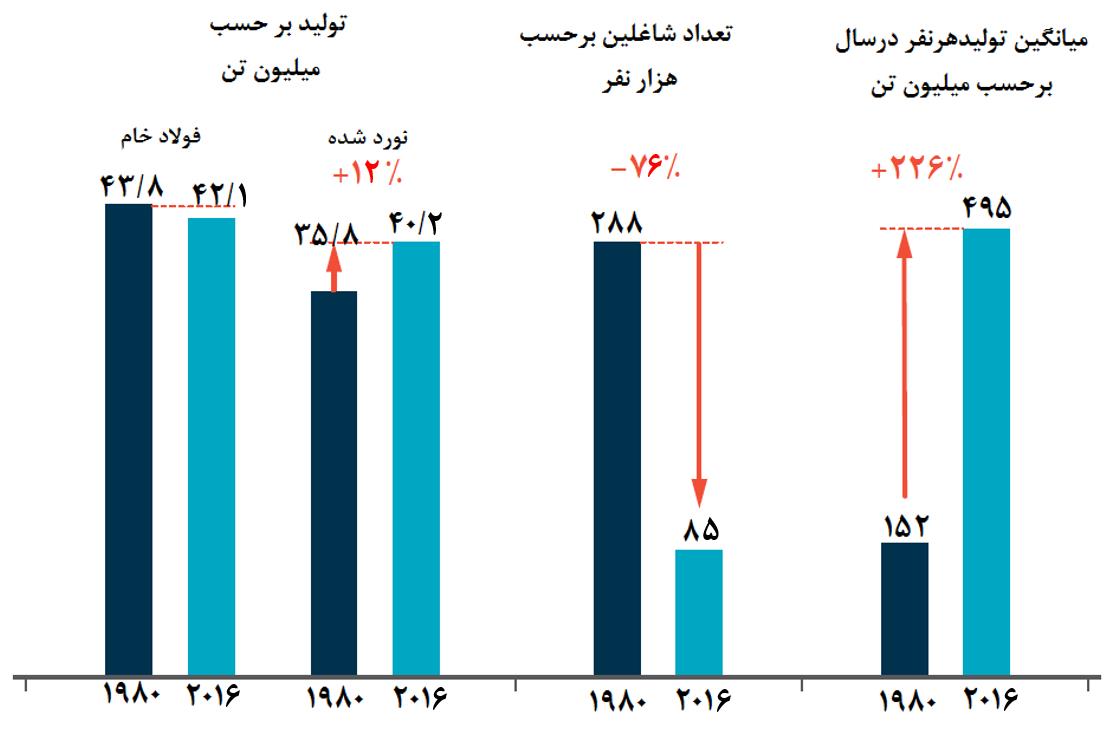

شکل ۹ . مقایسه ضریب بهره برداری و تغییر راندمان افزایش تولید سرانه در صنعت تولید فولاد آلمان نسبت به سال ۱۹۸۰ [۳،۴].

موید افزایش ضریب بهره وری تبدیل فولاد خام به محصولات فولادی آلمان و افزایش میانگین تولید هر نفر در سال می باشد.

همانطوریکه در شکل (۹) دیده میشود با گسترش استفاده از تکنولوژی ریختگری مداوم، سیستم CSP ( ریخته گری مداوم و گرم نگهداشتن شمش تولیدی در کوره و نورد شمش تولیدی با حرارتی که از کوره گرم نگهدارنده خارج می شود) و … حدود ۱۲ درصد از ضایعات تبدیل مذاب فولاد به شمش و محصولات نورد شده در سال ۲۰۱۶ آلمان نسبت به سال ۱۹۸۰ کاهش یافته و همچنین راندمان تولید سرانه حدود ۲۲۶ درصد افزایش یافته علاوه بر این کیفیت محصولات فولاد تولیدی در سال ۲۰۱۶ نسبت به سال ۱۹۸۰ افزایش چشمگیری داشته و تنوع محصولات تولیدی نیز بیشتر شده است کلیه این دستاوردها حاصل تحقیقات کاربردی پر هزینه ای است که متخصصین متالورژی آلمان توانستند باشبیه سازی های فرآیند تولید فولاد و هوشمند سازی مراحل تولید بدان دست یابند.

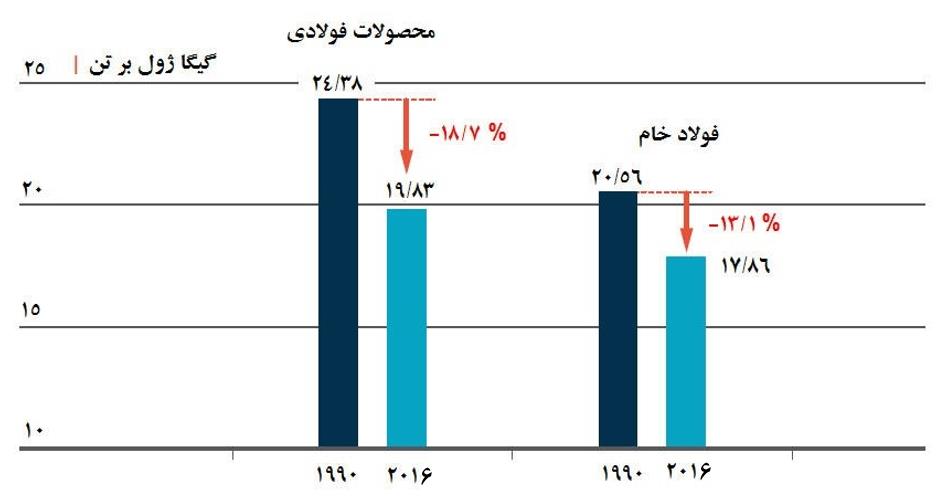

شکل ۱۰ . مقایسه مصرف انرژی به ازای تن تولید فولاد خام و محصولات فولادی آلمان در سال های ۱۹۹۰ و ۲۰۱۶ [۳،۴].

نتیجه کاربرد این تحقیقات سبب گردید بر طبق شکل (۱۰) تفاوت فاحش مصرف کل حاملهای انرژی به ازای تن تولید فولاد خام و محصولات فولادی سال ۲۰۱۶ برای تولید فولاد خام آلمان حدود ۱۸/۷درصد و انرژی مصرفی برای تولید محصولات فولادی سال ۲۰۱۶ نسبت به ۱۹۹۰ حدود ۱۳/۱ درصد کاهش یافته است.

مصرف انرژی در مراحل مختلف تولید فولاد به ازای تن تولید در آلمان،ژاپن و . . . به مرز محاسبات تئوری نزدیک شده است.در سالهای آینده از دید فنی نمیتوان انتظار کاهش زیاد حاملهای انرژی مصرفی به ازای تن تولید فولاد و . . . در این کشورها را داشت. [۱]

تحقیقات کشورهای صنعتی دنیا در ارتباط با کاهش مصرف انرژی به ازای تن تولید محصولات فولادی در سالهای آینده بیشتر در زمینه تغییر بنیادی تکنولوژی متداول فعلی فولاد خواهد بود مثلا تحقیقاتی با استفاده از گاز هیدروژن برای احیاء اکسید آهن در اشل پایلوت اخیرا در اتحادیه اروپا انجام گرفته است. انرژی الکتریکی لازم جهت تولید گاز هیدروژن از الکترولیز آب چندین برابر کل انرژی لازم جهت احیاء اکسید آهن به روشهای متداول فعلی میباشد.میزان گازco۲ در مرحله تولید برق برای تولید گاز هیدروژن از الکترولیز آب جهت احیاء اکسید آهن چند برابر روشهای متداول فعلی احیاء اکسید آهن خواهد بود تا زمانیکه تولید برق بدون مصرف انرژی های فسیلی و به هزینه کم و به مقدار زیاد در سطح جهان امکان پذیر نشود استفاده از گاز هیدرون که از الکترولیز آب به دست می آید برای احیاء اکسید آهن در اشل صنعتی کاربردی نخواهد شد. [۶،۷].

به شرط زنده بودن در آینده نزدیک در مقاله ای مجزا، از دید تئوری به تشریح تکنولوژی جهانی تولید فولاد در سه دهه آینده بدون مصرف حاملهای انرژی فسیلی پرداخته خواهد شد.

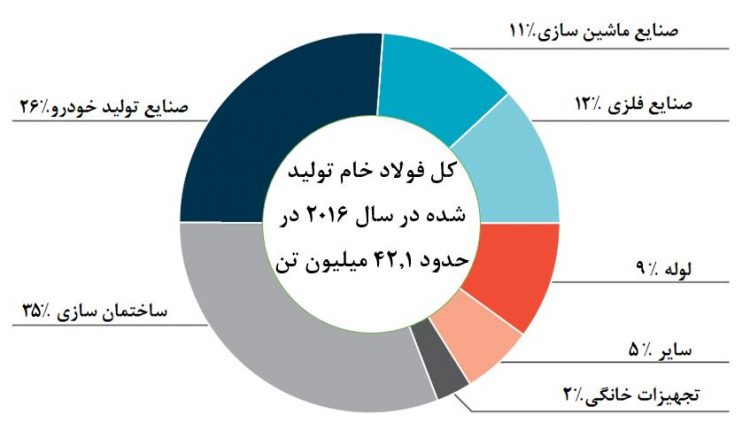

شکل(۱۱) موارد مصرف فولاد آلمان در سال ۲۰۱۶ را بر حسب درصد نشان میدهد.

شکل ۱۱ . موارد مصرف فولاد آلمان در سال ۲۰۱۶ میلادی بر حسب درصد [۴].

همانطوریکه در شکل ۱۱ دیده میشود تقریبا ۶۵ درصد فولاد تولیدی آلمان در سال ۲۰۱۶ مانند سال های قبل در این کشور به تجهیزات صنعتی تبدیل و عمدتاً به ازای یک تن صادرات با ارزش افزوده چند برابری ارزش یک تن صادرات فولاد خام ایران به کشورهای دیگر منجمله ایران صادر گردیده است.

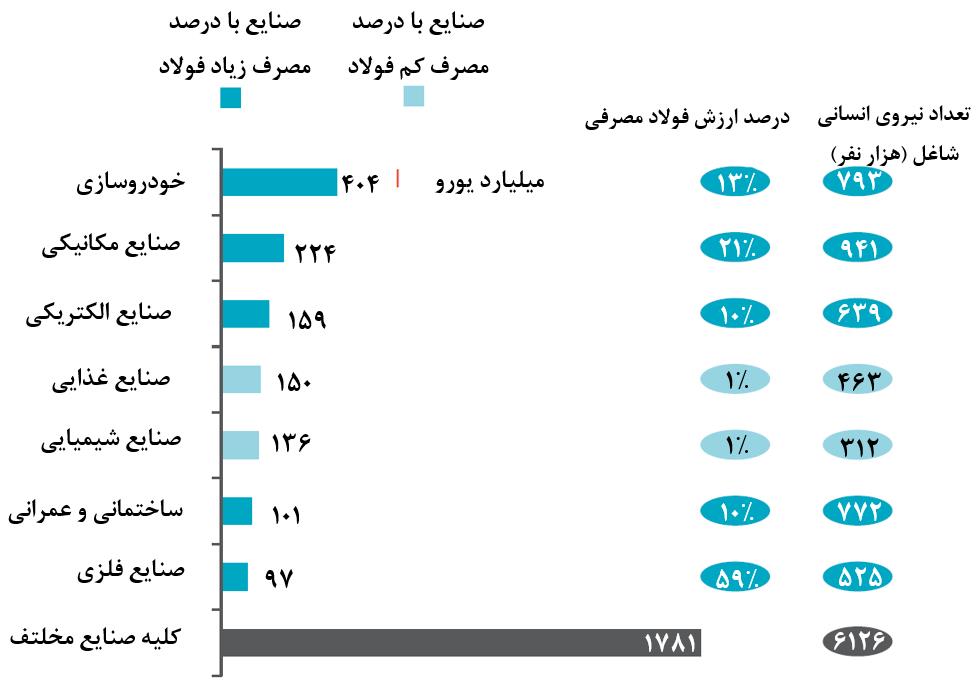

شکل (۱۲) حاصل فروش صنایع مختلف آلمان که با مصرف فولادهای کیفی وتا حدی منحصربفرد آلمان سبب رشد صنایع مختلف آلمان گردیده است را نشان می دهد

شکل شماره (۱۲) نشان دهنده اهمیت تنوع و کیفیت محصولات فولادی تولید آلمان جهت ایجاد اشتغال پایدار در این کشور که به حق قهرمان صادرات تجهیزات صنعتی دنیا میباشد،است.

شکل ۱۲ . حاصل فروش صنایع مختلف آلمان در سال ۲۰۱۵ [۴].

حدود ۴ میلیون فرصت شغلی در کشور آلمان عمدتا در ارتباط با صنایعی است که قسمت عمده مواد مصرفی آن ها را انواع فولاد کیفی تشکیل می دهد. صادرات غیر مستقیم فولاد بصورت تجهیزات پیچیده صنعتی قسمت عمده درآمد آلمان را به خود اختصاص می دهد. در صورتی که کشور ایران با داشتن مزیت های خدادادی برای تولید انواع فولاد کیفی نسبت به سایر کشورهای دنیا متاسفانه پس از ۳۸ سال هنوز قسمت عمده واردات ایران را ریلهای فولادی برای گسترش خطوط ریلی ایران، ورق های فولادی مورد نیاز صنایع کشتی سازی، لوله سازی و لوله های فولادی وارداتی تشکیل می دهند. همچنین ایران یکی از بزرگترین وارد کنندگان غیر مستقیم فولاد به صورت تجهیزات صنعتی نیز می باشد.

قبل از توافق برجام بعلت تحریم کشورهای پیشرفته دنیا از فروش تجهیزات صنعتی به ایران خودداری مینمودند علاوه بر این کشورهای غربی از فروش بعضی از انواع فولاد کیفی هم قبل از توافق برجام به ایران خودداری میکردند برای اینکه در آینده این کشورها کمتر بتوانند از حربه تحریم بر علیه ایران استفاده نمایند مسوولین محترم صنعتی کشور باید به جای گسترش بی حد وحصر ظرفیت تولید فولاد خام ایران نسبت به ایجاد ظرفیت تولیدی سالانه حداقل حدود ۳۰۰هزار تن انواع فولاد زنگ نزن و مخصوص با توجه به مزیتهای خدادای ایران در ارتباط با تامین کروم ، مولیبدن و . . . که برای تولید فولاد زنگ نزن و مخصوص لازم هستند از منابع خدادای ایران قابل تامین میباشند دولت محترم دوازدهم باید در این ارتباط اقدامات اجرایی لازم بعمل آورد.

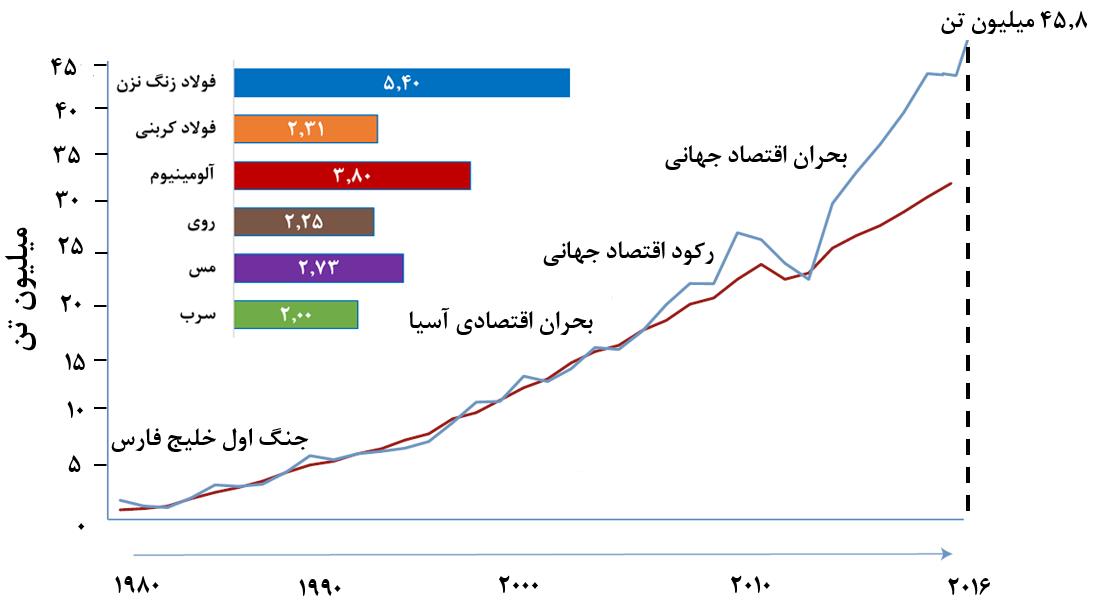

همانطوریکه دیده میشود بعلت خواص کاربردی زیاد انواع فولاد ضد زنگ میانگین درصد رشد تولید آن از سال ۱۹۸۰ تا ۲۰۱۶ بیشتر از میانگین رشد سایر فلزات و آلیاژهای آنها بوده است.

شکل ۱۳٫ روند تولید انواع فولاد زنگ نزن دنیا از سال ۱۹۸۰ تا سال ۲۰۱۶ [۸].

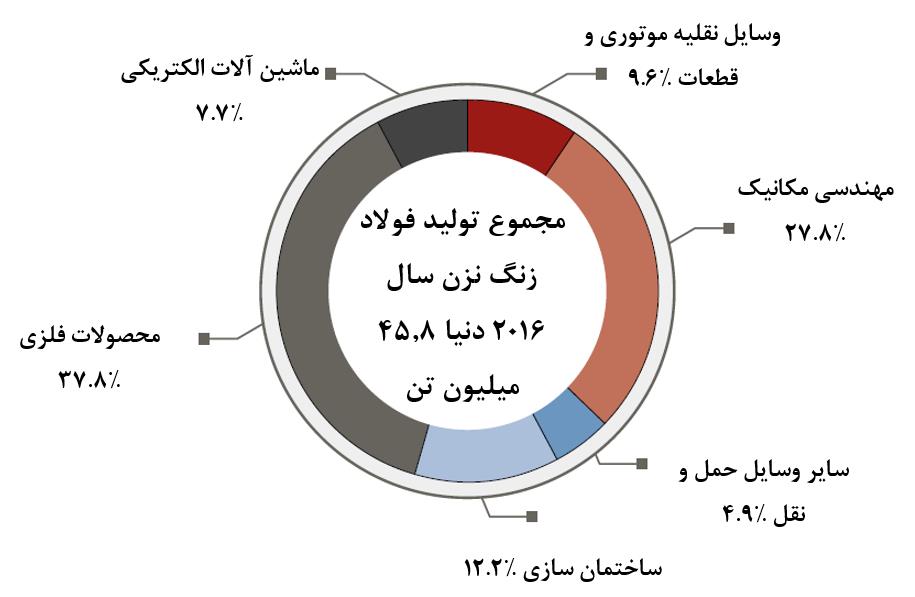

نمودار ۱۴ موارد مصرف فولاد زنگ نزن دنیا را در سال ۲۰۱۶ برحسب درصد نشان میدهد.

شکل ۱۴٫ موارد مصرف فولاد زنگ نزن دنیا در سال ۲۰۱۶ بر حسب درصد [۸].

توسعه همه جانبه صنعتی ایران بدون تولید انبوه انواع فولاد زنگ نزن و مخصوص تحقق نخواهد یافت

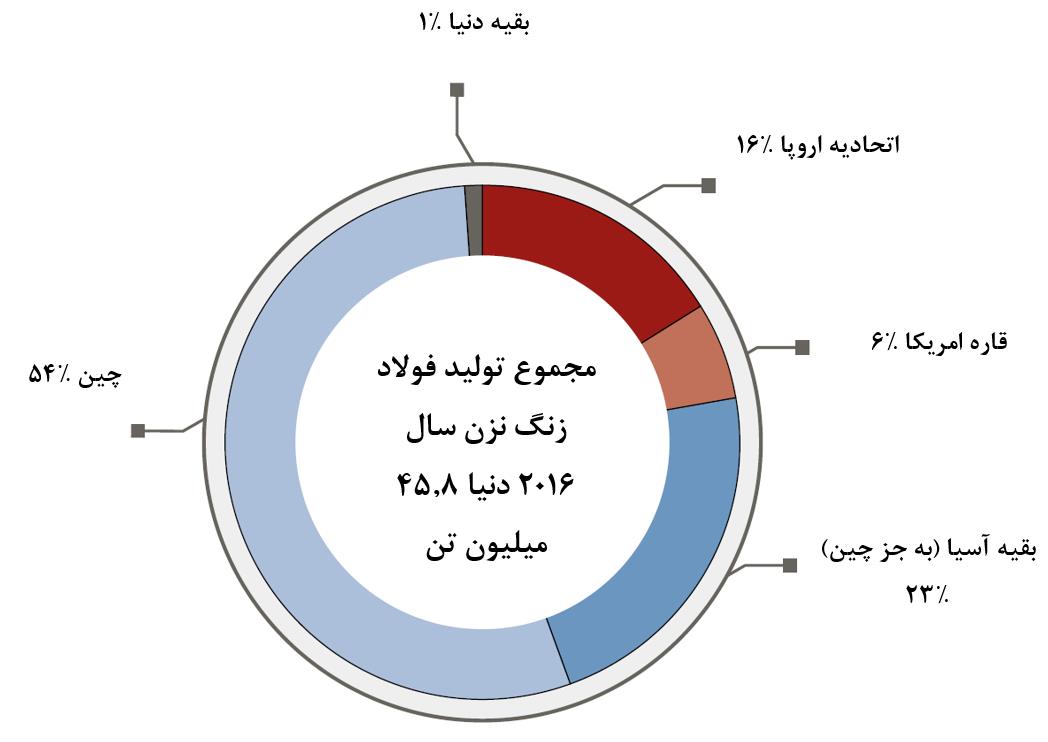

شکل (۱۵) درصد تولید فولاد زنگ نزن مناطق مختلف دنیا در سال ۲۰۱۶ را نشان می دهد. همانطور که مشاهده می شود تقریباً حدود ۵۴ درصد فولاد زنگ نزن دنیا در سال ۲۰۱۶ در چین تولید گردیده است. به عبارت دیگر چین یکی از کشورهای مهم دنیا است که دارای تکنولوژی پیشرفته تولید فولاد زنگ نزن و مخصوص دنیا می باشد. کشور چین از نظر تامین مواد اولیه و انرژی زا مزیت اقتصادی لازم برای تولید آهن اسفنجی را ندارد.

مسئولین محترم دولت یازدهم با همکاری چین شروع به تجهیز و راه اندازی ۸ کارخانه تولید آهن اسفنجی و … را نمودند. با توجه به توافق های فی ما بین شوربختانه این واحد های هشت گانه تولید فولاد با تکنولوژی پس رفته تر از تکنولوژی متداول در مجتمع تولید فولاد مبارکه به تدریج راه اندازی خواهند شد. امید است مسئولین

محترم دولت دوازدهم با همکاری فنی همین کشور چین که دارای تکنولوژی پیشرفته تولید فولاد زنگ نزن و مخصوص می باشد اقدامات اجرایی لازم جهت تولید انواع فولاد زنگ نزن را در ایران به ظرفیت سالانه حدود ۳۰۰

شکل ۱۵٫ میزان تولید فولاد زنگ نزن در مناطق مختلف دنیا در سال ۲۰۱۶ میلادی [۸].

هزار تن به عمل آورند. مزیت خدادادی ایران برای تولید فولاد زنگ نزن از جهت تامین کروم، مولیبدن و …. از منابع خدادادی داخلی بیشتر از سایر کشورهای تولید کننده فولاد زنگ نزن دنیا می باشد. امید است مسئولین محترم دولت دوازدهم اقدامات لازم جهت شروع به تولید انبوه انواع فولاد زنگ نزن و مخصوص در ایران نام نیکی از خود در جهت گسترش کیفی صنعت فولاد و صنایع دیگر باقی گذارند، انشاء الله.

منابع

[۱] محاسبات شخصی

[۲] worldsteel.com, statistics, monthly steel production 2017-2016.

[۳] stahl-online.de/index.php/statistiken/

[۴] Fakten zur stahl industrie in Deutschland 2016.

[۵] تولید آهن و فولاد در ایران و جهان، سید تقی نعیمی، پژوهشگاه مواد و انرژی، بهمن ۱۳۸۸٫

[۶] Evaluation of hydrogen-based production of DRI, stahl und eisen juni 2017

[۷] H₂ Future Project-voestalpine simens und verbunde bauen pilotanlage fur grunen wasserstoff am standort Linz Osterreich 7 Feb 2017.

[۸] Stainless steel in figures 2017.

دکتر مهندس سید تقی نعیمی، عضوهیات علمی دانشگاه، کارشناس رسمی صنایع فلزی