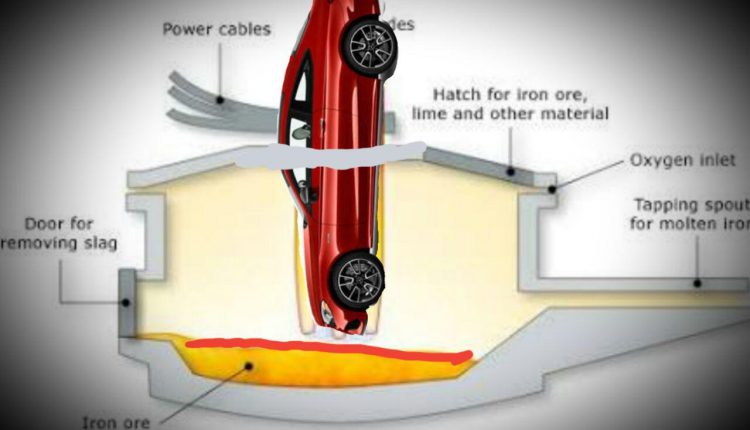

یک نشریه آلمانی در اقدام جالبی، طرحی از یک مرسدس بنز منتشر کرده است که در حال فرو رفتن در کوره ذوب است و آنرا به افزایش قیمت الکترود گرافیتی تشبیه کرده است.

الکترود که در کوره های قوس الکتریک کاربرد دارد در هر تن از ۲۰۰۰دلار به ۲۰۰۰۰دلار رسیده است و این افزایش ۱۰ برابری باعث شده تا برخی تولید کنندگان فولاد با مشکلاتی مواجه شوند به همین دلیل بد نیست نکاتی عرض شود:

۱) در هر تن فولاد به طور تقریبی ۲٫۵کیلو الکترود گرافیتی مصرف می شود. اگر فرض کنیم شمش فولاد ۲میلیون تومان در هر تن باشد حالا هزینه تامین الکترود از ۴ دلار در هر تن فولاد به ۴۰ دلار رشد کرده است اما این هزینه به مسائل زیادی بستگی دارد. اگر کوره به شکل مناسبی شارژ شود و در طرف مقابل ظرفیت و زمان ذوب بهینه شود، هزینه الکترود مصرفی متغیر خواهد بود و دوره مصرف الکترود به لحاظ زمانی افزایش می یابد اما همکنون بر اساس استعلام صورت گرفته از کارخانه های فولاد ساز ایرانی، برای هر تن فولاد که تولید می شود ۲۸۰ هزار تومان الکترود گرافیتی مصرف می شود(مقالات جهانی گفته اند ۱۰۰دلار). این اتفاقی منفی است چون منجر به افزایش هزینه برای تولید کننده فولاد خام شده اما برای تامین کنندگان ماده اولیه یک فرصت است چون نرخ فولاد به واسطه الکترود افزایش یافته و این باعث شده تا نرخ سایر مواد اولیه همچون سنگ آهن، گندله و کک نیز رشد کند.

۲) ایران یک طرح ۱۰۰هزار تنی الکترود گرافیتی دارد که با بهره برداری ازان قادر است کل نیاز کشور را تامین کند. واحد تولیدی الکترود گرافیتی اردکان که “ومعادن” از طراحان آن است و انتظار می رود فاز اول آن که ۳۰هزار تنی است در سال ۹۷ وارد مدار تولید شود. کره جنوبی نیز فعالیتی در همین زمینه آغاز کرده اما تا رسیدن به تولید حداقل ۳ سال زمان لازم است.

۳) کاهش حجم کک سوزنی از سوی چینی ها باعث شده تا الکترود گرافیتی با کاهش تولید مواجه شود. چینی ها که ۴۰درصد از الکترود جهان را تامین می کنند نسبت به کاهش عرضه آن اقدام کرده اند. مجموع تولید الکترود در دنیا ۱٫۳میلیون تن است. مسائل زیست محیطی باعث شده تا چین ۲۰۰هزار تن از تولید الکترود خود بکاهد.

۴) علت کاهش کک سوزنی است که همکنون در نیروگاه های اتمی و انرژیهای نو استفاده می شود که یک بازار مصرف جدید است لذا نباید تصور کرد که در میان مدت عرضه این ماده به جای قبلی بر می گردد.

۵) فولاد سازهای اروپایی با روش قوس الکتریک تقریبا باید به فکر تعطیلی خطوط تولید خود باشند. آنها نمی توانند از طرفی گندله را با قیمت های فعلی تامین کنند، الکترود خریداری کنند و در نهایت به سود هم برسند لذا با مشکل در تولید بیلت مواجه هستند.

۶) در هفته های اخیر اروپا از تصمیم خود برای جریمه فولاد سازهای چند کشور از جمله ایران که دامپینگ کرده بودند منصرف شد! چرا؟ چون در بحران فعلی که بهای تمام شده تا این حد بالا رفته و هشدار جهت توقف تولید مطرح شده، چه چیز بهتر از فولاد ارزان قیمت ایران؟ ایران که تماما تلاش کرده با بازاریابی راهی به اروپا و ترکیه باز کند حالا در موقعیتی است که این کشورها علاقه مند به واردات فولاد ایران بدون دغدغه هستند و این یعنی یک اتفاق منحصر به فرد خوب…

*نتیجه: بحران الکترود گرافیتی تمامی ندارد چون میزان کک سوزنی حالا بازار مصرف جدیدی دارد اما عرضه آن رشد نخواهد کرد لذا هزینه تولید فولاد بابت الکترود ۷۰ دلار برای کشورهای اروپایی و ترکیه بالا رفته است. حالا مارجین سود عالی ماه های قبل در حال از دست رفتن است اما مدیران فولادی ایران می گویند، کارخانه های بزرگ با مشکلی مواجه نشده اند و کارخانه های کوچک تر نیز با رایزنی هایی از فولادی ها بزرگ تامین ماده می کنند … حداقل تا اینجا بحران الکترود برای ایران یک فرصت بوده است چون ایران را به بازار خوب ترکیه و اروپا هدایت می کند تا بتواند محصول خود را بفروشد و در سایه ثبات نرخ گاز در ایران، بهای تمام شده آنچنان رشد نکرده اما روزهای بهاری سنگ آهنی های ایران رسیده است! نرخ سنگ آهن را به دلیل رشد فولاد بالا برده اند، بی آنکه هزینه هایشان رشد کند.

نویسنده: ولید هلالات